ИМПОРТОЗАМЕЩАЮЩАЯ ТЕХНИКА И ТЕХНОЛОГИЯ МАСЛОДОБЫВАЮЩЕЙ ОТРАСЛИ

Аннотация. Разработаны импортозамещающие техника и технология переработки масличных семян подсолнечника и рапса с отделением плодовой оболочки перед извлечением масла, а также некоторых семян бахчевых: тыквы, дыни и арбуза. Для обрушивания семян создана центробежная рушка, обеспечивающая эффективный однократный удар, что позволяет снизить замасливание лузги. Отделение плодовой оболочки из рушанки осуществляется в аэросепараторе в вертикальном воздушном потоке. Для отжима масла предлагается двухшнековый пресс-экструдер, обеспечивающий получение высококачественного масла и гранулированного жмыха, который подается на экстракцию. Созданы высокоэффективные аппараты для проведения процессов энзимной гидратации, хемосорбционной рафинации, отбелки, винтеризации и дезодорации масел.

Ключевые слова: технологическое оборудование для обрушивания, разделения рушанки, отжима масла, рафинации масла.

Разработка импортозамещающей техники и технологии для переработки семян рапса, сои, подсолнечника направлено на снижение энергетических и эксплуатационных затрат. Переработка масличных семян бахчевых культур таких как, тыква, дыня и арбуз позволяет расширить ассортимент деликатесных растительных масел. Технология получения масла из семян бахчевых, покрытых плодовой оболочкой, осуществляется с применением подготовительных технологических операций – калибровки, ИК-сушки, обрушивания и отделения плодовой оболочки, ИК-термообработки и однократного отжима масла из ядровой фракции, что обеспечивает высокую эффективность их переработки. Для семян тыквы сорта «Голосеменная», которые покрыты только тонкой пленчатой оболочкой, разработанная технология предусматривает конвективную сушку, ИК-термообработку перед отжимом масла и однократный отжим масла. Внедрение отечественной ресурсосберегающей техники и технологии позволяет уменьшить не только затраты на приобретаемое импортное оборудование, но и снизить теплоэнергетические затраты, потери масла и растворителя при переработке масличных семян, вспомогательных материалов.

Снижение потерь масла с отходящей лузгой при переработке семян подсолнечника является приоритетной отраслевой задачей. В настоящее время на многих маслодобывающих предприятиях безвозвратные потери масла с лузгой достигают 5 %. Безвозвратные потери масла с лузгой включают: ботаническую масличность, замасливание лузги при уборке урожая и транспортировании, сушки и хранении. В рушально-веечном отделении (РВО) замасливание лузги обусловлено как сложной схемой с рециклическими потоками, так и конструктивными особенностями технологического оборудования для обрушивания семян и разделения рушанки. При этом несовершенство оборудования для контроля перевея и лузги в целом с учетом вышеизложенных проблем приводит к запредельно высокому выносу ядра в лузгу до 2 % – 2,5 %.

В процессе переработки на потери масла с лузгой влияет и способ обрушивания семян подсолнечника: метод многократного и однократного удара. Метод многократного удара реализован в бичевых семенорушках и при обрушивании современных сортов семян подсолнечника приводит к замасливанию лузги на 1 % и более. Поэтому для маслодобывающего завода производительностью 1000 тонн в сутки семян подсолнечника безвозвратные потери с лузгой при обрушивании на бичевых семенорушках составляют более 440 тонн масла в год. Метод однократного удара реализован в центробежных рушках марок Р3-МОЗ и МРЦ (ООО «Экотехпром»), что позволило снизить замасливание лузги до 0,5 %. Однако применение центробежных рушек требует тщательной очистки подсолнечных семян от сорных примесей. Высокую эффективность обрушивания показали испытания центробежной рушки марки МРЦ с модернизированными роторным устройством и декой при обрушивании семян рапса, сои и дыни. Так при обрушивании семян раса содержание свободной плодовой оболочки в рушанке составило 11 %, а коэффициент обрушивания – 0,77.

Совершенствование структурной схемы рушально-веечного цеха с использованием аэросепараторов на участке контроля перевея исключает на этом этапе семеновеечную машину, что позволяет фракцию перевея разделить на ядро и лузгу и устранить его рециклический поток. Таким образом, в целом предложенные технические решения снижают замасливание лузги. В ООО «Экотехпром» совместно с КубГТУ разработан аэросепаратор для контроля перевея. С 2014 года в рушально-веечном цехе производительностью 420 т/сут по семенам подсолнечника (ООО «Товарное хозяйство» г. Маркс проект ООО «Экотехпром») эксплуатация аэросепараторов позволила достичь среднемесячный вынос ядра в лузгу 0,2 % – 0,3 % при масличности отходящей лузги не более 0,5 % сверх ботанической.

В ООО «Экотехпром» разработана и запатентована конструкция семеновеечной машины 21 века, в которой совмещен процесс контроля лузги и отсутствует фракция перевея, что позволяет существенно упростить структуру схемы РВО и заметно снизить потери масла с лузгой. В настоящее время такая семеновеечная машина с центробежными рушками монтируется в РВО для переработки семян рапса универсального цеха (проект ООО «Экотехпром»), входящего в комплекс предприятий ООО «Зеленые линии».

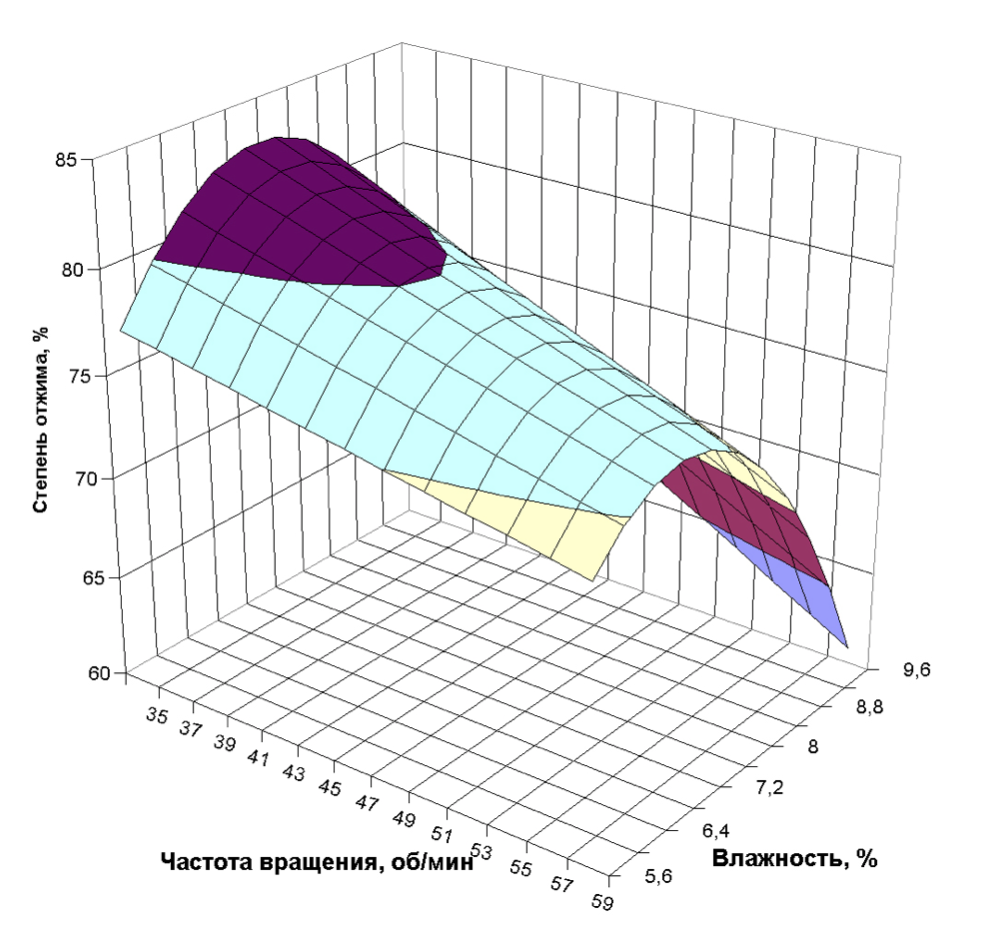

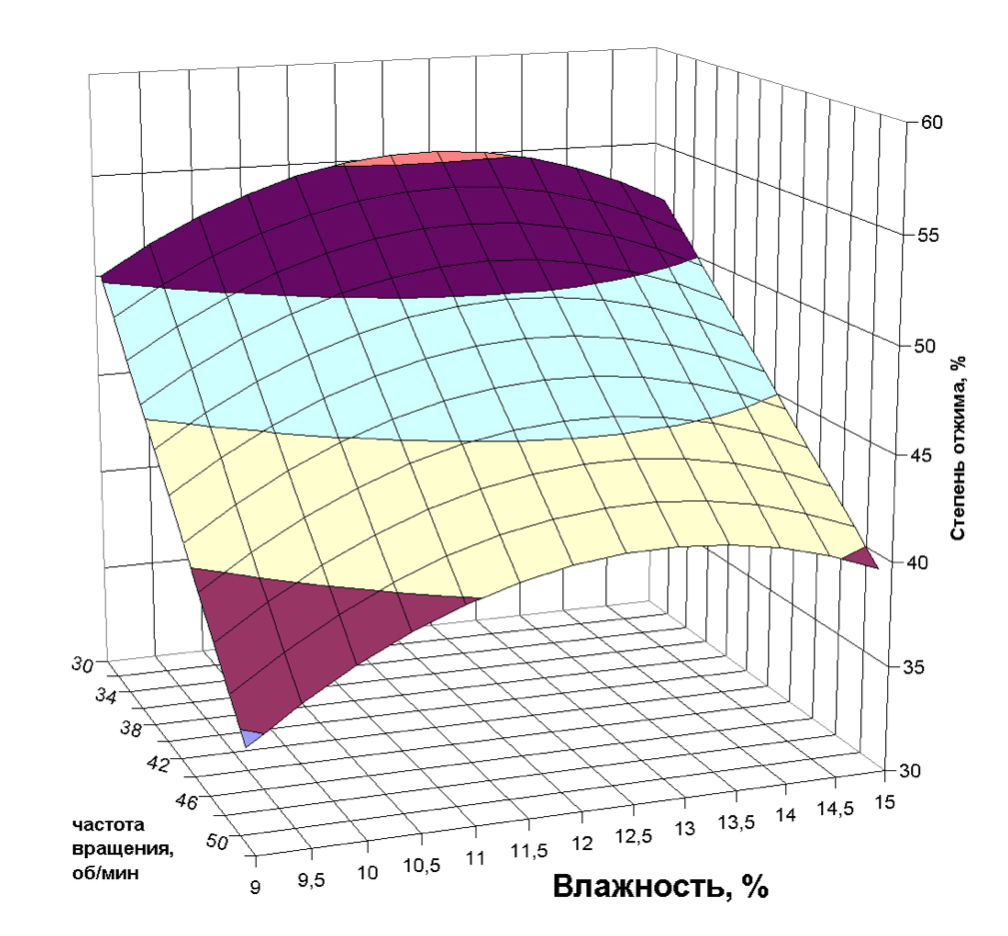

КубГТУ запатентовал конструкцию двухшнекового пресс-экструдера, который по лицензии выпускает ООО «Эртильский механический завод» производительностью до 300 кг в час (техническая документация разработана ООО «Экотехпром»). В результате испытаний пресс-экструдера МЭЧ-90 в производственных условиях получены экспериментально-статистические модели и установлены оптимальные конструктивно-технологические факторы, обеспечивающие максимальный отжим масла при переработке рушанки подсолнечных и соевых семян (рис.1,2). Запатентованы способы с использованием двухшнекового пресс-экструдера для переработки ядровой фракции семян подсолнечника, сои и рапса. Хорошие результаты получены при эксплуатации двухшнекового пресс-экструдера при переработке кукурузных зародышей, семян рыжика, тыквы, горчицы и винограда. Использование двухшнекового пресс-экструдера для переработки масличных материалов позволяет получить не только высококачественное масло, но и жмых с высоким содержанием протеина и низким содержанием нерастворимой фракции белков. В ООО «Экотехпром» разработана техническая документация на двухшнековый пресс-экструдер производительностью до 2-х тонн в час по семенам подсолнечника.

Комплекс технических решений по повышению технико-экономических показателей маслоэкстракционных заводов, в том числе по снижению потерь растворителя, разрабатывает ООО «Экотехпром» на основе всестороннего анализа работы действующих заводов. Отечественное оборудование линии масляной абсорбции успешно эксплуатируются в экстракционном цехе на ЗАО «Бийский маслоэкстракционный завод» (проект ООО «Экотехпром»).

Важным этапом являются предпроектные работы, позволяющие перед приобретением оборудования маслоэкстракционных линий выявить отклонения и сформулировать требования, как к технологическому оборудованию, так и к линии в целом на соответствие требованиям правил ПБ 09-524-03 «Правила промышленной безопасности в производстве растительных масел методом прессования и экстракции». Данный подход обеспечивает в дальнейшем исключить непредвиденные расходы при проектировании и создании производства.

Отечественное оборудование для энзимной гидратации, хемосорбционной рафинации, отбелки, вымораживания и дезодорации рапсового масла внедрены в цехе рафинации ООО «Зеленые линии» (проект ООО «Экотехпром»).

В настоящее время ООО «Экотехпром» поставляет высокоэффективное оборудование для очистки животных жиров, а также рыбьего жира. В комплект линии входит оборудование для выделения масла из осадков, существенно снижающее его потери.

Переподготовка инженерно-технических работников и аппаратчиков проводятся на курсах по повышению квалификации в КубГТУ по программе, состоящей из двух частей. Часть 1 – «Технология и оборудование маслоэкстракционного производства» и часть 2 – «Аварии и аварийные ситуации маслоэкстракционного производства». В программе рассматриваются вопросы технологии, устройства и эксплуатации оборудования, ремонта, пуска и остановок. Изучаются возможные аварийные ситуации и сценарии их развития, признаки и причины аварийных ситуаций, анализ аварий в период ремонта и эксплуатации маслоэкстракционного завода (МЭЗ). По этой программе прошли обучение сотрудники Балаковского МЭЗ (ООО «Волжский терминал»), Сальского МЭЗ (ООО «Донское золото») и Мичуринского МЭЗ

(ООО «Глобэл Концентрат Групп»).

Авторы:

В.В. ДЕРЕВЕНКО д.т.н., профессор, А.В. ДИДЕНКО вед. инженер ФГБОУ ВПО «Кубанский государственный технологический университет» А.Д. НОВОЖЕНОВА инженер ООО «Экотехпром»